世界のメーカーは、中国におけるコスト高と東南アジアの新たなビジネスチャンスという、重大なジレンマに直面しています。しかし、どちらが真のコスト効率をもたらすのでしょうか?数値と隠れたリスクを分析してみましょう。

東南アジアは 1 (中国より30〜50%下)の労働コストを低くしてい中国は、サプライチェーンの深さ2と生産効率の利点を保持しています。総土地コストは、製品の複雑さと物流ニーズに依存します。

見出しでは東南アジアが「新しい中国」と謳われていますが、賢明な製造業者は、労働経済、サプライチェーンの成熟度3 、地政学的要因、そして総合的な運用リスク4という分析しています。データに基づいた現実を検証してみましょう。

中国で製造する方が安いですか?

広東省の工場経営者は、前年比18%の賃金上昇を報告している。しかし、これは中国のコスト優位性を覆すことになるのだろうか?答えは、時給以外の視点から見なければならない。

中国の製造コストは、比類のないクラスター効率により、技術集約型製品においては依然として競争力を維持しています。労働集約型生産においては、ベトナム/インドネシアが12~15%のコスト優位性を示しています。

デコードされた3つのコストコンポーネント

| 要素 | 中国の利点 | 海の利点 |

|---|---|---|

| 直接労働 | ▲熟練労働者 | ▼30-50%低い賃金 |

| サプライチェーン | ▲1〜3日間の部品調達 | ▼7-15日のリードタイム |

| エネルギーコスト | ▼$ 0.08-0.12/kwh | ▲ベトナムの0.05-0.08/kWh |

エコテックス認証ワイプ5の生産は、中国の隠れた価値を示しています。

ベトナムまたはインドネシアの製造業は中国よりも安いですか?

ジャカルタの工場長は最近私にこう言いました。「生産性を計算してみると、私たちの月給180ドルは魅力的に見える」。これを数値化してみましょう。

ベトナムは低コストの労働7 (150〜250ドル/月)をリードしており、インドネシアはリソースアクセスを提供しています。どちらも、技術製造において中国の生産性レベルを達成するために18〜24か月かかります。

生産性が調整された人件費

| メトリック | 中国 | ベトナム | インドネシア |

|---|---|---|---|

| 毎月の賃金 | $550 | $220 | $180 |

| ユニット/労働者/日 | 1200 | 800 | 650 |

| ユニットあたりのコスト | $0.46 | $0.28 | $0.28 |

2023年の生産シフトからの重要な観察:

- ベトナムの労働者は、自動ウェットワイプラインのために3倍のトレーニング時間を必要としました

- インドネシアの税関の遅延は、EUクライアントの土地費用に11%を追加しました

- 中国のサプライヤーは、海で12日間で48時間で物質的不足を解決しました

中国の製造業のネガは何ですか?

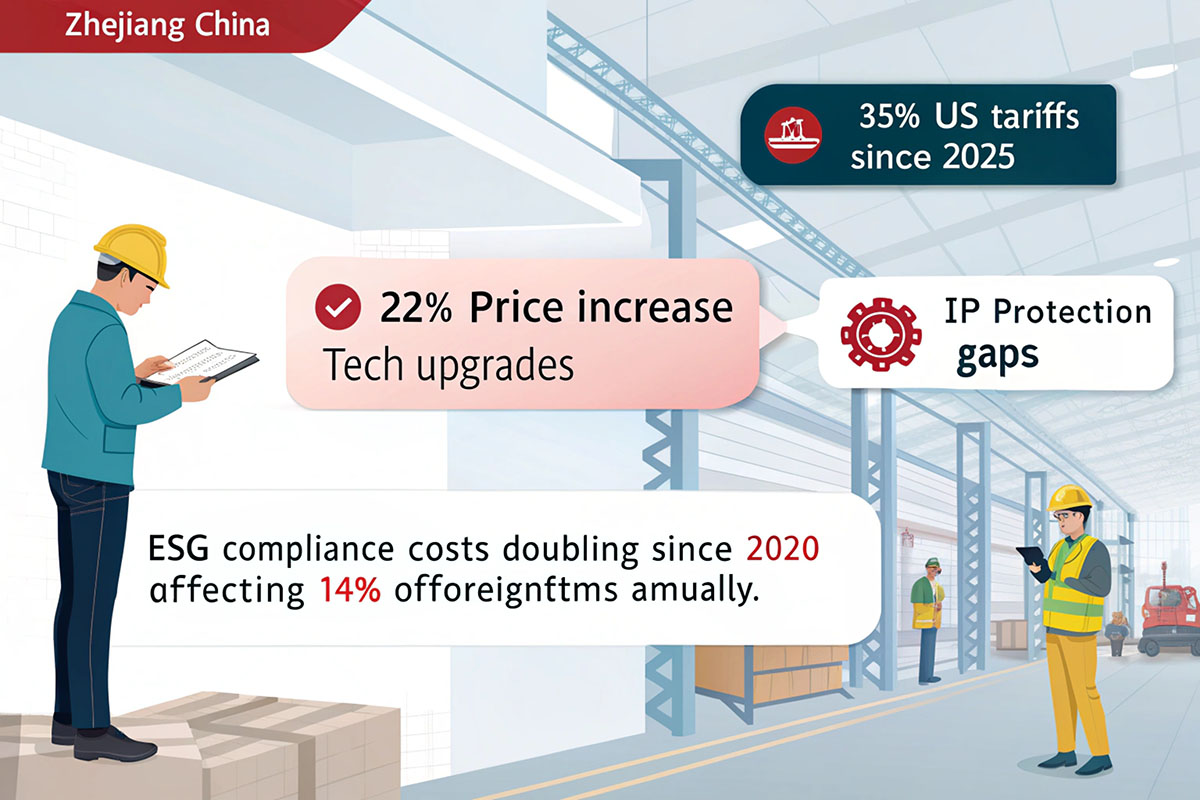

浙江省の工場を監査していた際、「技術向上」を装った22%の値上げを発見しました。中国の課題はコスト上昇だけにとどまりません。

主なリスクには、2025年以降の35%の米国の関税、 ESGコンプライアンスのコストは8倍になり、 IP保護ギャップ9は毎年外国企業の14%に影響を及ぼしています。

中国事業の緩和戦略

| リスク | インパクト | 解決 |

|---|---|---|

| 貿易関税10 | ▲15-25%の土地費用 | ASEANファイナルアセンブリ +中国のコンポーネント |

| 人件費 | ▲10-18%前年 | 自動化(2〜3年でROI) |

| ESGコンプライアンス | ▲$ 0.03- $ 0.12/ユニット | Oeko-Tex認定工場と提携しています |

私たちの対策:

- Rizhao港に設立された倉庫を確立して、関税をバイパスしました

- 実装されたAI品質管理労働ニーズを40%削減する

- 江蘇植物で100%の再生可能エネルギーを達成しました

ベトナムまたはインドネシアでの製造業の長所と短所は何ですか?

ホーチミン市の工場見学で、チャンスと落とし穴の両方を目の当たりにしました。ASEANのリーダーたちを比較してみましょう。

ベトナムはエレクトロニクス11 (サムスンは18億ドルを投資します)に優れており、インドネシアはリソース処理をリードしています。どちらも大規模なインフラストラクチャ投資を必要とします。

戦略的適合分析

| 基準 | ベトナム | インドネシア |

|---|---|---|

| 労働の利用可能性12 | ▲1.5m新しい労働者/年 | ▼熟練労働不足 |

| ロジスティクスコスト13 | ▼GDPの8-12% | ▲GDPの15-18% |

| 原材料アクセス14 | ▼インポート依存 | ▲パーム油、ニッケル |

ケーススタディ:2022年に失敗したベトナムの拡張は教えてくれました。

- 生産ラインに210万ドルの電気的アップグレードが必要でした

- 税関の問題を解決するために3か月を失いました

- 最初のハードル後に17%のコスト削減を獲得しました

これらの地域に投資する決定は、特定のプロジェクトのニーズに基づいている必要があります。コストの利点は明確ですが、地元の市場のダイナミクスに適応することも同様に重要であることを学びました。インフラストラクチャと品質管理の課題には、徹底的な計画が必要です。私のアプローチは、常にコストと長期的な戦略的利益のバランスをとることでした。この長所と短所の包括的な分析は、私と私のクライアントが現実的な見解を形成するのに役立ち、これらの急速に進化する市場へのよりスマートな投資を可能にします。

結論

中国はハイテク製造の優位性を維持し、東南アジアは運用上のリスクを伴う人件費の節約を提供しています。スマートメーカーは、ハイブリッド中国+1つの戦略を採用し、コスト、品質、回復力のバランスをとります。

Elbert Zhaoの

創設者、Elbert Wipes Solutions📧

[電子メール保護] | www.elbertwipes.com

8個の生産ライン| 22処理ライン| OEKO-TEX認定| Walmartが承認したサプライヤー

-

このリンクを探索すると、人件費が低いと製造上の決定と全体的な収益性にどのように影響するかについての洞察が得られます。 ↩

-

サプライチェーンの深さを理解することは、メーカーが商品を生産する場所について十分な情報に基づいた決定を下すために重要です。 ↩

-

サプライチェーンの成熟度を調査することで、この地域のメーカーに効率と費用対効果に関する洞察を提供できます。 ↩

-

総運用リスクを調べることは、製造業者が潜在的な課題を評価し、事業に関する情報に基づいた決定を下すのに役立ちます。 ↩

-

OEKO-TEX認定のWIPESの重要性を調査し、生産における安全性と持続可能性を確保します。 ↩

-

製造プロセスの品質管理を改善するための欠陥率に影響する要因について学びます。 ↩

-

低コストの労働と生産性の関係を理解することは、情報に基づいた製造上の決定を下すのに役立ちます。 ↩

-

ESGコンプライアンスコストの調査は、企業が持続可能性規制とその財政的意味について情報を提供し続けるのに役立ちます。 ↩

-

IP保護のギャップについて学ぶことは、外国企業が中国への革新と投資を保護するために不可欠です。 ↩

-

貿易関税を理解することは、企業が効果的に戦略を立て、コストを最小限に抑えるために重要です。 ↩

-

ベトナムのエレクトロニクス分野の強みを発見することは、投資決定や運用戦略の指針となります。 ↩

-

労働の利用可能性の傾向を理解することは、これらの地域で情報に基づいた投資決定を下すのに役立ちます。 ↩

-

これらの国の全体的な投資の実現可能性を評価するには、物流コストを比較することが重要です。 ↩

-

原材料へのアクセスを探索すると、これらの市場における潜在的なサプライチェーンの利点または課題が明らかになる可能性があります。 ↩